El valor de FARREL POMINI

para una dispersión excepcional de aplicaciones altamente cargadas. Los mezcladores continuos de Farrel son intrínsecamente capaces de procesar polímeros altamente cargados de manera eficiente, con una amplia ventana operativa, bajas temperaturas de procesamiento y excelentes tasas de rendimiento. El mezclador continuo combina materiales de manera eficiente sin impartir calor o energía adicional al compuesto.

La capacidad de la tecnología de mezcla continua para incorporar cantidades extremadamente altas de relleno se debe a:

- Un puerto de alimentación de una sola entrada y una cámara de mezcla de gran volumen libre permiten un fácil movimiento del material

- Una fusión simultánea del sistema polimérico mientras se integra el relleno, lo que mejora la incorporación del relleno.

- Los rotores tangenciales que no se engranan optimizan el flujo de material y la incorporación del relleno con el polímero

La tecnología de mezcla continua FARREL POMINI procesa polímeros altamente cargados con tasas de producción superiores, así como eficiencias de proceso y energía, lo que permite una ventaja competitiva y una mayor rentabilidad.

Las características de enfriamiento de la cámara y el rotor permiten una temperatura de procesamiento óptima. La función de extrusión o presurización separada reduce la presión y la temperatura de funcionamiento

El diseño único del mezclador continuo permite eficiencias de procesamiento y retención excepcional de la integridad del polímero.

- La corta longitud total del rotor permite un tiempo de residencia mínimo

- El diseño único del rotor permite un flujo libre y eficiente sobre los tramos de alimentación

- El alto volumen libre de la cámara de mezcla permite que el material se mueva fácilmente

- Las amplias holguras minimizan los picos de cizallamiento y aseguran una distribución estrecha del nivel de cizallamiento

- Los mezcladores continuos de Farrel utilizan la energía de manera más eficiente para producir compuestos homogéneos y térmicamente consistentes con un consumo y costo de energía reducidos.

para una dispersión excepcional de aplicaciones altamente cargadas. Los mezcladores continuos de Farrel son intrínsecamente capaces de procesar polímeros altamente cargados de manera eficiente, con una amplia ventana operativa, bajas temperaturas de procesamiento y excelentes tasas de rendimiento. El mezclador continuo combina materiales de manera eficiente sin impartir calor o energía adicional al compuesto.

La capacidad de la tecnología de mezcla continua para incorporar cantidades extremadamente altas de relleno se debe a:

- Un puerto de alimentación de una sola entrada y una cámara de mezcla de gran volumen libre permiten un fácil movimiento del material

- Una fusión simultánea del sistema polimérico mientras se integra el relleno, lo que mejora la incorporación del relleno.

- Los rotores tangenciales que no se engranan optimizan el flujo de material y la incorporación del relleno con el polímero

La tecnología de mezcla continua FARREL POMINI procesa polímeros altamente cargados con tasas de producción superiores, así como eficiencias de proceso y energía, lo que permite una ventaja competitiva y una mayor rentabilidad.

Las características de enfriamiento de la cámara y el rotor permiten una temperatura de procesamiento óptima. La función de extrusión o presurización separada reduce la presión y la temperatura de funcionamiento

El diseño único del mezclador continuo permite eficiencias de procesamiento y retención excepcional de la integridad del polímero.

- La corta longitud total del rotor permite un tiempo de residencia mínimo

- El diseño único del rotor permite un flujo libre y eficiente sobre los tramos de alimentación

- El alto volumen libre de la cámara de mezcla permite que el material se mueva fácilmente

- Las amplias holguras minimizan los picos de cizallamiento y aseguran una distribución estrecha del nivel de cizallamiento

- Los mezcladores continuos de Farrel utilizan la energía de manera más eficiente para producir compuestos homogéneos y térmicamente consistentes con un consumo y costo de energía reducidos.

para una dispersión excepcional de aplicaciones altamente cargadas. Los mezcladores continuos de Farrel son intrínsecamente capaces de procesar polímeros altamente cargados de manera eficiente, con una amplia ventana operativa, bajas temperaturas de procesamiento y excelentes tasas de rendimiento. El mezclador continuo combina materiales de manera eficiente sin impartir calor o energía adicional al compuesto.

La capacidad de la tecnología de mezcla continua para incorporar cantidades extremadamente altas de relleno se debe a:

- Un puerto de alimentación de una sola entrada y una cámara de mezcla de gran volumen libre permiten un fácil movimiento del material

- Una fusión simultánea del sistema polimérico mientras se integra el relleno, lo que mejora la incorporación del relleno.

- Los rotores tangenciales que no se engranan optimizan el flujo de material y la incorporación del relleno con el polímero

La tecnología de mezcla continua FARREL POMINI procesa polímeros altamente cargados con tasas de producción superiores, así como eficiencias de proceso y energía, lo que permite una ventaja competitiva y una mayor rentabilidad.

Las características de enfriamiento de la cámara y el rotor permiten una temperatura de procesamiento óptima. La función de extrusión o presurización separada reduce la presión y la temperatura de funcionamiento

El diseño único del mezclador continuo permite eficiencias de procesamiento y retención excepcional de la integridad del polímero.

- La corta longitud total del rotor permite un tiempo de residencia mínimo

- El diseño único del rotor permite un flujo libre y eficiente sobre los tramos de alimentación

- El alto volumen libre de la cámara de mezcla permite que el material se mueva fácilmente

- Las amplias holguras minimizan los picos de cizallamiento y aseguran una distribución estrecha del nivel de cizallamiento

- Los mezcladores continuos de Farrel utilizan la energía de manera más eficiente para producir compuestos homogéneos y térmicamente consistentes con un consumo y costo de energía reducidos.

para una dispersión excepcional de aplicaciones altamente cargadas. Los mezcladores continuos de Farrel son intrínsecamente capaces de procesar polímeros altamente cargados de manera eficiente, con una amplia ventana operativa, bajas temperaturas de procesamiento y excelentes tasas de rendimiento. El mezclador continuo combina materiales de manera eficiente sin impartir calor o energía adicional al compuesto.

La capacidad de la tecnología de mezcla continua para incorporar cantidades extremadamente altas de relleno se debe a:

- Un puerto de alimentación de una sola entrada y una cámara de mezcla de gran volumen libre permiten un fácil movimiento del material

- Una fusión simultánea del sistema polimérico mientras se integra el relleno, lo que mejora la incorporación del relleno.

- Los rotores tangenciales que no se engranan optimizan el flujo de material y la incorporación del relleno con el polímero

La tecnología de mezcla continua FARREL POMINI procesa polímeros altamente cargados con tasas de producción superiores, así como eficiencias de proceso y energía, lo que permite una ventaja competitiva y una mayor rentabilidad.

Las características de enfriamiento de la cámara y el rotor permiten una temperatura de procesamiento óptima. La función de extrusión o presurización separada reduce la presión y la temperatura de funcionamiento

El diseño único del mezclador continuo permite eficiencias de procesamiento y retención excepcional de la integridad del polímero.

- La corta longitud total del rotor permite un tiempo de residencia mínimo

- El diseño único del rotor permite un flujo libre y eficiente sobre los tramos de alimentación

- El alto volumen libre de la cámara de mezcla permite que el material se mueva fácilmente

- Las amplias holguras minimizan los picos de cizallamiento y aseguran una distribución estrecha del nivel de cizallamiento

- Los mezcladores continuos de Farrel utilizan la energía de manera más eficiente para producir compuestos homogéneos y térmicamente consistentes con un consumo y costo de energía reducidos.

para una dispersión excepcional de aplicaciones altamente cargadas. Los mezcladores continuos de Farrel son intrínsecamente capaces de procesar polímeros altamente cargados de manera eficiente, con una amplia ventana operativa, bajas temperaturas de procesamiento y excelentes tasas de rendimiento. El mezclador continuo combina materiales de manera eficiente sin impartir calor o energía adicional al compuesto.

La capacidad de la tecnología de mezcla continua para incorporar cantidades extremadamente altas de relleno se debe a:

- Un puerto de alimentación de una sola entrada y una cámara de mezcla de gran volumen libre permiten un fácil movimiento del material

- Una fusión simultánea del sistema polimérico mientras se integra el relleno, lo que mejora la incorporación del relleno.

- Los rotores tangenciales que no se engranan optimizan el flujo de material y la incorporación del relleno con el polímero

La tecnología de mezcla continua FARREL POMINI procesa polímeros altamente cargados con tasas de producción superiores, así como eficiencias de proceso y energía, lo que permite una ventaja competitiva y una mayor rentabilidad.

Las características de enfriamiento de la cámara y el rotor permiten una temperatura de procesamiento óptima. La función de extrusión o presurización separada reduce la presión y la temperatura de funcionamiento

El diseño único del mezclador continuo permite eficiencias de procesamiento y retención excepcional de la integridad del polímero.

- La corta longitud total del rotor permite un tiempo de residencia mínimo

- El diseño único del rotor permite un flujo libre y eficiente sobre los tramos de alimentación

- El alto volumen libre de la cámara de mezcla permite que el material se mueva fácilmente

- Las amplias holguras minimizan los picos de cizallamiento y aseguran una distribución estrecha del nivel de cizallamiento

- Los mezcladores continuos de Farrel utilizan la energía de manera más eficiente para producir compuestos homogéneos y térmicamente consistentes con un consumo y costo de energía reducidos.

para una dispersión excepcional de aplicaciones altamente cargadas. Los mezcladores continuos de Farrel son intrínsecamente capaces de procesar polímeros altamente cargados de manera eficiente, con una amplia ventana operativa, bajas temperaturas de procesamiento y excelentes tasas de rendimiento. El mezclador continuo combina materiales de manera eficiente sin impartir calor o energía adicional al compuesto.

La capacidad de la tecnología de mezcla continua para incorporar cantidades extremadamente altas de relleno se debe a:

- Un puerto de alimentación de una sola entrada y una cámara de mezcla de gran volumen libre permiten un fácil movimiento del material

- Una fusión simultánea del sistema polimérico mientras se integra el relleno, lo que mejora la incorporación del relleno.

- Los rotores tangenciales que no se engranan optimizan el flujo de material y la incorporación del relleno con el polímero

La tecnología de mezcla continua FARREL POMINI procesa polímeros altamente cargados con tasas de producción superiores, así como eficiencias de proceso y energía, lo que permite una ventaja competitiva y una mayor rentabilidad.

Las características de enfriamiento de la cámara y el rotor permiten una temperatura de procesamiento óptima. La función de extrusión o presurización separada reduce la presión y la temperatura de funcionamiento

El diseño único del mezclador continuo permite eficiencias de procesamiento y retención excepcional de la integridad del polímero.

- La corta longitud total del rotor permite un tiempo de residencia mínimo

- El diseño único del rotor permite un flujo libre y eficiente sobre los tramos de alimentación

- El alto volumen libre de la cámara de mezcla permite que el material se mueva fácilmente

- Las amplias holguras minimizan los picos de cizallamiento y aseguran una distribución estrecha del nivel de cizallamiento

- Los mezcladores continuos de Farrel utilizan la energía de manera más eficiente para producir compuestos homogéneos y térmicamente consistentes con un consumo y costo de energía reducidos.

para una dispersión excepcional de aplicaciones altamente cargadas. Los mezcladores continuos de Farrel son intrínsecamente capaces de procesar polímeros altamente cargados de manera eficiente, con una amplia ventana operativa, bajas temperaturas de procesamiento y excelentes tasas de rendimiento. El mezclador continuo combina materiales de manera eficiente sin impartir calor o energía adicional al compuesto.

La capacidad de la tecnología de mezcla continua para incorporar cantidades extremadamente altas de relleno se debe a:

- Un puerto de alimentación de una sola entrada y una cámara de mezcla de gran volumen libre permiten un fácil movimiento del material

- Una fusión simultánea del sistema polimérico mientras se integra el relleno, lo que mejora la incorporación del relleno.

- Los rotores tangenciales que no se engranan optimizan el flujo de material y la incorporación del relleno con el polímero

La tecnología de mezcla continua FARREL POMINI procesa polímeros altamente cargados con tasas de producción superiores, así como eficiencias de proceso y energía, lo que permite una ventaja competitiva y una mayor rentabilidad.

Las características de enfriamiento de la cámara y el rotor permiten una temperatura de procesamiento óptima. La función de extrusión o presurización separada reduce la presión y la temperatura de funcionamiento

El diseño único del mezclador continuo permite eficiencias de procesamiento y retención excepcional de la integridad del polímero.

- La corta longitud total del rotor permite un tiempo de residencia mínimo

- El diseño único del rotor permite un flujo libre y eficiente sobre los tramos de alimentación

- El alto volumen libre de la cámara de mezcla permite que el material se mueva fácilmente

- Las amplias holguras minimizan los picos de cizallamiento y aseguran una distribución estrecha del nivel de cizallamiento

- Los mezcladores continuos de Farrel utilizan la energía de manera más eficiente para producir compuestos homogéneos y térmicamente consistentes con un consumo y costo de energía reducidos.

para una dispersión excepcional de aplicaciones altamente cargadas. Los mezcladores continuos de Farrel son intrínsecamente capaces de procesar polímeros altamente cargados de manera eficiente, con una amplia ventana operativa, bajas temperaturas de procesamiento y excelentes tasas de rendimiento. El mezclador continuo combina materiales de manera eficiente sin impartir calor o energía adicional al compuesto.

La capacidad de la tecnología de mezcla continua para incorporar cantidades extremadamente altas de relleno se debe a:

- Un puerto de alimentación de una sola entrada y una cámara de mezcla de gran volumen libre permiten un fácil movimiento del material

- Una fusión simultánea del sistema polimérico mientras se integra el relleno, lo que mejora la incorporación del relleno.

- Los rotores tangenciales que no se engranan optimizan el flujo de material y la incorporación del relleno con el polímero

La tecnología de mezcla continua FARREL POMINI procesa polímeros altamente cargados con tasas de producción superiores, así como eficiencias de proceso y energía, lo que permite una ventaja competitiva y una mayor rentabilidad.

Las características de enfriamiento de la cámara y el rotor permiten una temperatura de procesamiento óptima. La función de extrusión o presurización separada reduce la presión y la temperatura de funcionamiento

El diseño único del mezclador continuo permite eficiencias de procesamiento y retención excepcional de la integridad del polímero.

- La corta longitud total del rotor permite un tiempo de residencia mínimo

- El diseño único del rotor permite un flujo libre y eficiente sobre los tramos de alimentación

- El alto volumen libre de la cámara de mezcla permite que el material se mueva fácilmente

- Las amplias holguras minimizan los picos de cizallamiento y aseguran una distribución estrecha del nivel de cizallamiento

- Los mezcladores continuos de Farrel utilizan la energía de manera más eficiente para producir compuestos homogéneos y térmicamente consistentes con un consumo y costo de energía reducidos.

para una dispersión excepcional de aplicaciones altamente cargadas. Los mezcladores continuos de Farrel son intrínsecamente capaces de procesar polímeros altamente cargados de manera eficiente, con una amplia ventana operativa, bajas temperaturas de procesamiento y excelentes tasas de rendimiento. El mezclador continuo combina materiales de manera eficiente sin impartir calor o energía adicional al compuesto.

La capacidad de la tecnología de mezcla continua para incorporar cantidades extremadamente altas de relleno se debe a:

- Un puerto de alimentación de una sola entrada y una cámara de mezcla de gran volumen libre permiten un fácil movimiento del material

- Una fusión simultánea del sistema polimérico mientras se integra el relleno, lo que mejora la incorporación del relleno.

- Los rotores tangenciales que no se engranan optimizan el flujo de material y la incorporación del relleno con el polímero

La tecnología de mezcla continua FARREL POMINI procesa polímeros altamente cargados con tasas de producción superiores, así como eficiencias de proceso y energía, lo que permite una ventaja competitiva y una mayor rentabilidad.

Las características de enfriamiento de la cámara y el rotor permiten una temperatura de procesamiento óptima. La función de extrusión o presurización separada reduce la presión y la temperatura de funcionamiento

El diseño único del mezclador continuo permite eficiencias de procesamiento y retención excepcional de la integridad del polímero.

- La corta longitud total del rotor permite un tiempo de residencia mínimo

- El diseño único del rotor permite un flujo libre y eficiente sobre los tramos de alimentación

- El alto volumen libre de la cámara de mezcla permite que el material se mueva fácilmente

- Las amplias holguras minimizan los picos de cizallamiento y aseguran una distribución estrecha del nivel de cizallamiento

- Los mezcladores continuos de Farrel utilizan la energía de manera más eficiente para producir compuestos homogéneos y térmicamente consistentes con un consumo y costo de energía reducidos.

para una dispersión excepcional de aplicaciones altamente cargadas. Los mezcladores continuos de Farrel son intrínsecamente capaces de procesar polímeros altamente cargados de manera eficiente, con una amplia ventana operativa, bajas temperaturas de procesamiento y excelentes tasas de rendimiento. El mezclador continuo combina materiales de manera eficiente sin impartir calor o energía adicional al compuesto.

La capacidad de la tecnología de mezcla continua para incorporar cantidades extremadamente altas de relleno se debe a:

- Un puerto de alimentación de una sola entrada y una cámara de mezcla de gran volumen libre permiten un fácil movimiento del material

- Una fusión simultánea del sistema polimérico mientras se integra el relleno, lo que mejora la incorporación del relleno.

- Los rotores tangenciales que no se engranan optimizan el flujo de material y la incorporación del relleno con el polímero

La tecnología de mezcla continua FARREL POMINI procesa polímeros altamente cargados con tasas de producción superiores, así como eficiencias de proceso y energía, lo que permite una ventaja competitiva y una mayor rentabilidad.

Las características de enfriamiento de la cámara y el rotor permiten una temperatura de procesamiento óptima. La función de extrusión o presurización separada reduce la presión y la temperatura de funcionamiento

El diseño único del mezclador continuo permite eficiencias de procesamiento y retención excepcional de la integridad del polímero.

- La corta longitud total del rotor permite un tiempo de residencia mínimo

- El diseño único del rotor permite un flujo libre y eficiente sobre los tramos de alimentación

- El alto volumen libre de la cámara de mezcla permite que el material se mueva fácilmente

- Las amplias holguras minimizan los picos de cizallamiento y aseguran una distribución estrecha del nivel de cizallamiento

- Los mezcladores continuos de Farrel utilizan la energía de manera más eficiente para producir compuestos homogéneos y térmicamente consistentes con un consumo y costo de energía reducidos.

El mayor valor de FARREL POMINI es permitir que sus clientes alcancen sus objetivos estratégicos y posicionen a su empresa para el éxito a largo plazo al proporcionar equipos de mezcla continua de tecnología única. El equipo FARREL POMINI permite eficiencias superiores de proceso, energía y mantenimiento, máximo tiempo de operación y retorno acelerado de la inversión, así como valor a largo plazo.

Son los creadores de la tecnología de mezclado continuo con la introducción del FCM™, Farrel Continuous Mixer en 1963. El mezclado continuo es una tecnología de compuestos alternativa y sobresale en el procesamiento de aplicaciones sensibles a la temperatura y altamente llenas. El equipo FARREL POMINI proporciona:

-

Procesamiento excepcional de polímeros de alto nivel de relleno

-

Excelente mezcla para polímeros sensibles a la temperatura

-

Eficiencia energética superior para reducir el consumo de energía

-

Rendimiento garantizado in situ en sus instalaciones

Procesadores compactos /

COMPACT PROCESSOR

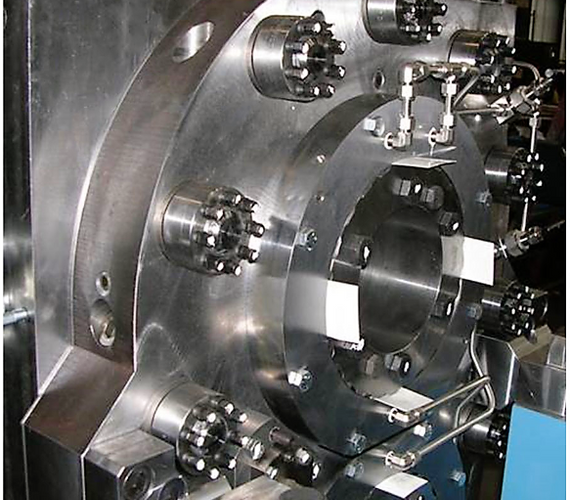

Dos rotores contrarrotantes que no se engranan, proporcionan niveles eficientes de cizallamiento y una excelente mezcla dispersiva / La cámara de mezcla incorpora numerosas características que mejoran el rendimiento, la operación y el mantenimiento del procesamiento / Una extrusora de bombeo de alimentación caliente separada de la cámara de mezcla / Los componentes modulares permiten un fácil mantenimiento y el máximo tiempo en vapor / El sistema de control fácil de usar FARREL POMINI Synergy™, con capacidades de soporte y monitoreo remoto, puede configurarse en automático o ajustarse manualmente durante la operación / Amplia ventana de operación / Opciones personalizadas disponibles para adaptarse a aplicaciones individuales

Las características clave de CPeX® incluyen:

Capacidad de producción 10 – 30 Kg/hora / Acepta gránulos de tamaño completo, así como materiales de alimentación estándar / Admite configuraciones de rotor CP Standard y CPXL en una plataforma / Cableado y tubería totalmente integrados que se “conectan y funcionan” y son adecuados para cualquier voltaje industrial / Orificio totalmente funcional para un rendimiento tan flexible como las máquinas de producción / Alimentador volumétrico de pared flexible de un solo tornillo / Sistema de control fácil de usar basado en PLC con pantalla táctil / Wonderware HMI / Funcionalidad SCADA para análisis remoto

Dos rotores contrarrotantes que no se engranan, proporcionan niveles eficientes de cizallamiento y una excelente mezcla dispersiva / La cámara de mezcla incorpora numerosas características que mejoran el rendimiento, la operación y el mantenimiento del procesamiento / Una extrusora de bombeo de alimentación caliente separada de la cámara de mezcla / Los componentes modulares permiten un fácil mantenimiento y el máximo tiempo en vapor / El sistema de control fácil de usar FARREL POMINI Synergy™, con capacidades de soporte y monitoreo remoto, puede configurarse en automático o ajustarse manualmente durante la operación / Amplia ventana de operación / Opciones personalizadas disponibles para adaptarse a aplicaciones individuales

Las características clave de CPeX® incluyen:

Capacidad de producción 10 – 30 Kg/hora / Acepta gránulos de tamaño completo, así como materiales de alimentación estándar / Admite configuraciones de rotor CP Standard y CPXL en una plataforma / Cableado y tubería totalmente integrados que se “conectan y funcionan” y son adecuados para cualquier voltaje industrial / Orificio totalmente funcional para un rendimiento tan flexible como las máquinas de producción / Alimentador volumétrico de pared flexible de un solo tornillo / Sistema de control fácil de usar basado en PLC con pantalla táctil / Wonderware HMI / Funcionalidad SCADA para análisis remoto

Dos rotores contrarrotantes que no se engranan, proporcionan niveles eficientes de cizallamiento y una excelente mezcla dispersiva / La cámara de mezcla incorpora numerosas características que mejoran el rendimiento, la operación y el mantenimiento del procesamiento / Una extrusora de bombeo de alimentación caliente separada de la cámara de mezcla / Los componentes modulares permiten un fácil mantenimiento y el máximo tiempo en vapor / El sistema de control fácil de usar FARREL POMINI Synergy™, con capacidades de soporte y monitoreo remoto, puede configurarse en automático o ajustarse manualmente durante la operación / Amplia ventana de operación / Opciones personalizadas disponibles para adaptarse a aplicaciones individuales

Las características clave de CPeX® incluyen:

Capacidad de producción 10 – 30 Kg/hora / Acepta gránulos de tamaño completo, así como materiales de alimentación estándar / Admite configuraciones de rotor CP Standard y CPXL en una plataforma / Cableado y tubería totalmente integrados que se “conectan y funcionan” y son adecuados para cualquier voltaje industrial / Orificio totalmente funcional para un rendimiento tan flexible como las máquinas de producción / Alimentador volumétrico de pared flexible de un solo tornillo / Sistema de control fácil de usar basado en PLC con pantalla táctil / Wonderware HMI / Funcionalidad SCADA para análisis remoto

Dos rotores contrarrotantes que no se engranan, proporcionan niveles eficientes de cizallamiento y una excelente mezcla dispersiva / La cámara de mezcla incorpora numerosas características que mejoran el rendimiento, la operación y el mantenimiento del procesamiento / Una extrusora de bombeo de alimentación caliente separada de la cámara de mezcla / Los componentes modulares permiten un fácil mantenimiento y el máximo tiempo en vapor / El sistema de control fácil de usar FARREL POMINI Synergy™, con capacidades de soporte y monitoreo remoto, puede configurarse en automático o ajustarse manualmente durante la operación / Amplia ventana de operación / Opciones personalizadas disponibles para adaptarse a aplicaciones individuales

Las características clave de CPeX® incluyen:

Capacidad de producción 10 – 30 Kg/hora / Acepta gránulos de tamaño completo, así como materiales de alimentación estándar / Admite configuraciones de rotor CP Standard y CPXL en una plataforma / Cableado y tubería totalmente integrados que se “conectan y funcionan” y son adecuados para cualquier voltaje industrial / Orificio totalmente funcional para un rendimiento tan flexible como las máquinas de producción / Alimentador volumétrico de pared flexible de un solo tornillo / Sistema de control fácil de usar basado en PLC con pantalla táctil / Wonderware HMI / Funcionalidad SCADA para análisis remoto

Dos rotores contrarrotantes que no se engranan, proporcionan niveles eficientes de cizallamiento y una excelente mezcla dispersiva / La cámara de mezcla incorpora numerosas características que mejoran el rendimiento, la operación y el mantenimiento del procesamiento / Una extrusora de bombeo de alimentación caliente separada de la cámara de mezcla / Los componentes modulares permiten un fácil mantenimiento y el máximo tiempo en vapor / El sistema de control fácil de usar FARREL POMINI Synergy™, con capacidades de soporte y monitoreo remoto, puede configurarse en automático o ajustarse manualmente durante la operación / Amplia ventana de operación / Opciones personalizadas disponibles para adaptarse a aplicaciones individuales

Las características clave de CPeX® incluyen:

Capacidad de producción 10 – 30 Kg/hora / Acepta gránulos de tamaño completo, así como materiales de alimentación estándar / Admite configuraciones de rotor CP Standard y CPXL en una plataforma / Cableado y tubería totalmente integrados que se “conectan y funcionan” y son adecuados para cualquier voltaje industrial / Orificio totalmente funcional para un rendimiento tan flexible como las máquinas de producción / Alimentador volumétrico de pared flexible de un solo tornillo / Sistema de control fácil de usar basado en PLC con pantalla táctil / Wonderware HMI / Funcionalidad SCADA para análisis remoto

Dos rotores contrarrotantes que no se engranan, proporcionan niveles eficientes de cizallamiento y una excelente mezcla dispersiva / La cámara de mezcla incorpora numerosas características que mejoran el rendimiento, la operación y el mantenimiento del procesamiento / Una extrusora de bombeo de alimentación caliente separada de la cámara de mezcla / Los componentes modulares permiten un fácil mantenimiento y el máximo tiempo en vapor / El sistema de control fácil de usar FARREL POMINI Synergy™, con capacidades de soporte y monitoreo remoto, puede configurarse en automático o ajustarse manualmente durante la operación / Amplia ventana de operación / Opciones personalizadas disponibles para adaptarse a aplicaciones individuales

Las características clave de CPeX® incluyen:

Capacidad de producción 10 – 30 Kg/hora / Acepta gránulos de tamaño completo, así como materiales de alimentación estándar / Admite configuraciones de rotor CP Standard y CPXL en una plataforma / Cableado y tubería totalmente integrados que se “conectan y funcionan” y son adecuados para cualquier voltaje industrial / Orificio totalmente funcional para un rendimiento tan flexible como las máquinas de producción / Alimentador volumétrico de pared flexible de un solo tornillo / Sistema de control fácil de usar basado en PLC con pantalla táctil / Wonderware HMI / Funcionalidad SCADA para análisis remoto

Dos rotores contrarrotantes que no se engranan, proporcionan niveles eficientes de cizallamiento y una excelente mezcla dispersiva / La cámara de mezcla incorpora numerosas características que mejoran el rendimiento, la operación y el mantenimiento del procesamiento / Una extrusora de bombeo de alimentación caliente separada de la cámara de mezcla / Los componentes modulares permiten un fácil mantenimiento y el máximo tiempo en vapor / El sistema de control fácil de usar FARREL POMINI Synergy™, con capacidades de soporte y monitoreo remoto, puede configurarse en automático o ajustarse manualmente durante la operación / Amplia ventana de operación / Opciones personalizadas disponibles para adaptarse a aplicaciones individuales

Las características clave de CPeX® incluyen:

Capacidad de producción 10 – 30 Kg/hora / Acepta gránulos de tamaño completo, así como materiales de alimentación estándar / Admite configuraciones de rotor CP Standard y CPXL en una plataforma / Cableado y tubería totalmente integrados que se “conectan y funcionan” y son adecuados para cualquier voltaje industrial / Orificio totalmente funcional para un rendimiento tan flexible como las máquinas de producción / Alimentador volumétrico de pared flexible de un solo tornillo / Sistema de control fácil de usar basado en PLC con pantalla táctil / Wonderware HMI / Funcionalidad SCADA para análisis remoto

Dos rotores contrarrotantes que no se engranan, proporcionan niveles eficientes de cizallamiento y una excelente mezcla dispersiva / La cámara de mezcla incorpora numerosas características que mejoran el rendimiento, la operación y el mantenimiento del procesamiento / Una extrusora de bombeo de alimentación caliente separada de la cámara de mezcla / Los componentes modulares permiten un fácil mantenimiento y el máximo tiempo en vapor / El sistema de control fácil de usar FARREL POMINI Synergy™, con capacidades de soporte y monitoreo remoto, puede configurarse en automático o ajustarse manualmente durante la operación / Amplia ventana de operación / Opciones personalizadas disponibles para adaptarse a aplicaciones individuales

Las características clave de CPeX® incluyen:

Capacidad de producción 10 – 30 Kg/hora / Acepta gránulos de tamaño completo, así como materiales de alimentación estándar / Admite configuraciones de rotor CP Standard y CPXL en una plataforma / Cableado y tubería totalmente integrados que se “conectan y funcionan” y son adecuados para cualquier voltaje industrial / Orificio totalmente funcional para un rendimiento tan flexible como las máquinas de producción / Alimentador volumétrico de pared flexible de un solo tornillo / Sistema de control fácil de usar basado en PLC con pantalla táctil / Wonderware HMI / Funcionalidad SCADA para análisis remoto

Dos rotores contrarrotantes que no se engranan, proporcionan niveles eficientes de cizallamiento y una excelente mezcla dispersiva / La cámara de mezcla incorpora numerosas características que mejoran el rendimiento, la operación y el mantenimiento del procesamiento / Una extrusora de bombeo de alimentación caliente separada de la cámara de mezcla / Los componentes modulares permiten un fácil mantenimiento y el máximo tiempo en vapor / El sistema de control fácil de usar FARREL POMINI Synergy™, con capacidades de soporte y monitoreo remoto, puede configurarse en automático o ajustarse manualmente durante la operación / Amplia ventana de operación / Opciones personalizadas disponibles para adaptarse a aplicaciones individuales

Las características clave de CPeX® incluyen:

Capacidad de producción 10 – 30 Kg/hora / Acepta gránulos de tamaño completo, así como materiales de alimentación estándar / Admite configuraciones de rotor CP Standard y CPXL en una plataforma / Cableado y tubería totalmente integrados que se “conectan y funcionan” y son adecuados para cualquier voltaje industrial / Orificio totalmente funcional para un rendimiento tan flexible como las máquinas de producción / Alimentador volumétrico de pared flexible de un solo tornillo / Sistema de control fácil de usar basado en PLC con pantalla táctil / Wonderware HMI / Funcionalidad SCADA para análisis remoto

Dos rotores contrarrotantes que no se engranan, proporcionan niveles eficientes de cizallamiento y una excelente mezcla dispersiva / La cámara de mezcla incorpora numerosas características que mejoran el rendimiento, la operación y el mantenimiento del procesamiento / Una extrusora de bombeo de alimentación caliente separada de la cámara de mezcla / Los componentes modulares permiten un fácil mantenimiento y el máximo tiempo en vapor / El sistema de control fácil de usar FARREL POMINI Synergy™, con capacidades de soporte y monitoreo remoto, puede configurarse en automático o ajustarse manualmente durante la operación / Amplia ventana de operación / Opciones personalizadas disponibles para adaptarse a aplicaciones individuales

Las características clave de CPeX® incluyen:

Capacidad de producción 10 – 30 Kg/hora / Acepta gránulos de tamaño completo, así como materiales de alimentación estándar / Admite configuraciones de rotor CP Standard y CPXL en una plataforma / Cableado y tubería totalmente integrados que se “conectan y funcionan” y son adecuados para cualquier voltaje industrial / Orificio totalmente funcional para un rendimiento tan flexible como las máquinas de producción / Alimentador volumétrico de pared flexible de un solo tornillo / Sistema de control fácil de usar basado en PLC con pantalla táctil / Wonderware HMI / Funcionalidad SCADA para análisis remoto

Procesadores compactos FARREL POMINI:

Un mezclador y una extrusora de alimentación en caliente juntos en una única estructura.

El procesador compacto proporciona una solución tecnológica única para la industria de conversión de polímeros. Este mezclador altamente productivo contiene un sistema mezclador y extrusor continuo controlado de forma independiente montado en un marco unificado que está precableado, entubado, probado y listo para la instalación.

El procesador compacto procesa de manera experta materiales con mucha carga, sensibles a la temperatura y abrasivos, incluidos aditivos, compuestos y masterbatches, mezclas de polímeros y elastómeros y polietileno. Está diseñado para incorporar varios tipos de sistemas de alimentación y peletización para mayor versatilidad y variedad de aplicaciones.

El tamaño reducido del procesador compacto FARREL POMINI, la facilidad de instalación y puesta en marcha de la producción, así como las eficiencias de proceso, mantenimiento y energía, conducen a un retorno de la inversión acelerado.

Líneas para compuestos en gran escala

Otras características clave incluyen:

Un solo puerto de alimentación grande que permite altas cargas de llenado y materiales de tamaño irregular

Intensidad de mezcla que se puede ajustar cambiando la velocidad del rotor, el volumen de trabajo, las condiciones térmicas y la posición del orificio / El estándar 6 L/D proporciona un tiempo de residencia corto y un historial de calor bajo para el polímero, al mismo tiempo que proporciona una mezcla de alta calidad a la salida del procesador / Amplia ventana de operación

Componentes modulares para un fácil mantenimiento y mayor tiempo de productividad / Opciones personalizadas disponibles para adaptarse a aplicaciones individuales

Las características estándar incluyen:

Conductos de conexión entre el mezclador y la extrusora / Los sellos especialmente diseñados son adecuados para aplicaciones de vacío o purga de nitrógeno / Adaptación personalizada para el control de la entrada de material

Las características adicionales incluyen:

Una puerta de desvío incluida con conductos para redirigir el arranque y la parada del flujo de material desde el FCM™ /

Geometría de tornillo de diseño personalizado, que incluye L/D, ventilación y mezcla / Un empujador optimizado para una ingestión uniforme

Otras características clave incluyen:

Un solo puerto de alimentación grande que permite altas cargas de llenado y materiales de tamaño irregular

Intensidad de mezcla que se puede ajustar cambiando la velocidad del rotor, el volumen de trabajo, las condiciones térmicas y la posición del orificio / El estándar 6 L/D proporciona un tiempo de residencia corto y un historial de calor bajo para el polímero, al mismo tiempo que proporciona una mezcla de alta calidad a la salida del procesador / Amplia ventana de operación

Componentes modulares para un fácil mantenimiento y mayor tiempo de productividad / Opciones personalizadas disponibles para adaptarse a aplicaciones individuales

Las características estándar incluyen:

Conductos de conexión entre el mezclador y la extrusora / Los sellos especialmente diseñados son adecuados para aplicaciones de vacío o purga de nitrógeno / Adaptación personalizada para el control de la entrada de material

Las características adicionales incluyen:

Una puerta de desvío incluida con conductos para redirigir el arranque y la parada del flujo de material desde el FCM™ /

Geometría de tornillo de diseño personalizado, que incluye L/D, ventilación y mezcla / Un empujador optimizado para una ingestión uniforme

Otras características clave incluyen:

Un solo puerto de alimentación grande que permite altas cargas de llenado y materiales de tamaño irregular

Intensidad de mezcla que se puede ajustar cambiando la velocidad del rotor, el volumen de trabajo, las condiciones térmicas y la posición del orificio / El estándar 6 L/D proporciona un tiempo de residencia corto y un historial de calor bajo para el polímero, al mismo tiempo que proporciona una mezcla de alta calidad a la salida del procesador / Amplia ventana de operación

Componentes modulares para un fácil mantenimiento y mayor tiempo de productividad / Opciones personalizadas disponibles para adaptarse a aplicaciones individuales

Las características estándar incluyen:

Conductos de conexión entre el mezclador y la extrusora / Los sellos especialmente diseñados son adecuados para aplicaciones de vacío o purga de nitrógeno / Adaptación personalizada para el control de la entrada de material

Las características adicionales incluyen:

Una puerta de desvío incluida con conductos para redirigir el arranque y la parada del flujo de material desde el FCM™ /

Geometría de tornillo de diseño personalizado, que incluye L/D, ventilación y mezcla / Un empujador optimizado para una ingestión uniforme

Otras características clave incluyen:

Un solo puerto de alimentación grande que permite altas cargas de llenado y materiales de tamaño irregular

Intensidad de mezcla que se puede ajustar cambiando la velocidad del rotor, el volumen de trabajo, las condiciones térmicas y la posición del orificio / El estándar 6 L/D proporciona un tiempo de residencia corto y un historial de calor bajo para el polímero, al mismo tiempo que proporciona una mezcla de alta calidad a la salida del procesador / Amplia ventana de operación

Componentes modulares para un fácil mantenimiento y mayor tiempo de productividad / Opciones personalizadas disponibles para adaptarse a aplicaciones individuales

Las características estándar incluyen:

Conductos de conexión entre el mezclador y la extrusora / Los sellos especialmente diseñados son adecuados para aplicaciones de vacío o purga de nitrógeno / Adaptación personalizada para el control de la entrada de material

Las características adicionales incluyen:

Una puerta de desvío incluida con conductos para redirigir el arranque y la parada del flujo de material desde el FCM™ /

Geometría de tornillo de diseño personalizado, que incluye L/D, ventilación y mezcla / Un empujador optimizado para una ingestión uniforme

Otras características clave incluyen:

Un solo puerto de alimentación grande que permite altas cargas de llenado y materiales de tamaño irregular

Intensidad de mezcla que se puede ajustar cambiando la velocidad del rotor, el volumen de trabajo, las condiciones térmicas y la posición del orificio / El estándar 6 L/D proporciona un tiempo de residencia corto y un historial de calor bajo para el polímero, al mismo tiempo que proporciona una mezcla de alta calidad a la salida del procesador / Amplia ventana de operación

Componentes modulares para un fácil mantenimiento y mayor tiempo de productividad / Opciones personalizadas disponibles para adaptarse a aplicaciones individuales

Las características estándar incluyen:

Conductos de conexión entre el mezclador y la extrusora / Los sellos especialmente diseñados son adecuados para aplicaciones de vacío o purga de nitrógeno / Adaptación personalizada para el control de la entrada de material

Las características adicionales incluyen:

Una puerta de desvío incluida con conductos para redirigir el arranque y la parada del flujo de material desde el FCM™ /

Geometría de tornillo de diseño personalizado, que incluye L/D, ventilación y mezcla / Un empujador optimizado para una ingestión uniforme

Otras características clave incluyen:

Un solo puerto de alimentación grande que permite altas cargas de llenado y materiales de tamaño irregular

Intensidad de mezcla que se puede ajustar cambiando la velocidad del rotor, el volumen de trabajo, las condiciones térmicas y la posición del orificio / El estándar 6 L/D proporciona un tiempo de residencia corto y un historial de calor bajo para el polímero, al mismo tiempo que proporciona una mezcla de alta calidad a la salida del procesador / Amplia ventana de operación

Componentes modulares para un fácil mantenimiento y mayor tiempo de productividad / Opciones personalizadas disponibles para adaptarse a aplicaciones individuales

Las características estándar incluyen:

Conductos de conexión entre el mezclador y la extrusora / Los sellos especialmente diseñados son adecuados para aplicaciones de vacío o purga de nitrógeno / Adaptación personalizada para el control de la entrada de material

Las características adicionales incluyen:

Una puerta de desvío incluida con conductos para redirigir el arranque y la parada del flujo de material desde el FCM™ /

Geometría de tornillo de diseño personalizado, que incluye L/D, ventilación y mezcla / Un empujador optimizado para una ingestión uniforme

Otras características clave incluyen:

Un solo puerto de alimentación grande que permite altas cargas de llenado y materiales de tamaño irregular

Intensidad de mezcla que se puede ajustar cambiando la velocidad del rotor, el volumen de trabajo, las condiciones térmicas y la posición del orificio / El estándar 6 L/D proporciona un tiempo de residencia corto y un historial de calor bajo para el polímero, al mismo tiempo que proporciona una mezcla de alta calidad a la salida del procesador / Amplia ventana de operación

Componentes modulares para un fácil mantenimiento y mayor tiempo de productividad / Opciones personalizadas disponibles para adaptarse a aplicaciones individuales

Las características estándar incluyen:

Conductos de conexión entre el mezclador y la extrusora / Los sellos especialmente diseñados son adecuados para aplicaciones de vacío o purga de nitrógeno / Adaptación personalizada para el control de la entrada de material

Las características adicionales incluyen:

Una puerta de desvío incluida con conductos para redirigir el arranque y la parada del flujo de material desde el FCM™ /

Geometría de tornillo de diseño personalizado, que incluye L/D, ventilación y mezcla / Un empujador optimizado para una ingestión uniforme

Otras características clave incluyen:

Un solo puerto de alimentación grande que permite altas cargas de llenado y materiales de tamaño irregular

Intensidad de mezcla que se puede ajustar cambiando la velocidad del rotor, el volumen de trabajo, las condiciones térmicas y la posición del orificio / El estándar 6 L/D proporciona un tiempo de residencia corto y un historial de calor bajo para el polímero, al mismo tiempo que proporciona una mezcla de alta calidad a la salida del procesador / Amplia ventana de operación

Componentes modulares para un fácil mantenimiento y mayor tiempo de productividad / Opciones personalizadas disponibles para adaptarse a aplicaciones individuales

Las características estándar incluyen:

Conductos de conexión entre el mezclador y la extrusora / Los sellos especialmente diseñados son adecuados para aplicaciones de vacío o purga de nitrógeno / Adaptación personalizada para el control de la entrada de material

Las características adicionales incluyen:

Una puerta de desvío incluida con conductos para redirigir el arranque y la parada del flujo de material desde el FCM™ /

Geometría de tornillo de diseño personalizado, que incluye L/D, ventilación y mezcla / Un empujador optimizado para una ingestión uniforme

Otras características clave incluyen:

Un solo puerto de alimentación grande que permite altas cargas de llenado y materiales de tamaño irregular

Intensidad de mezcla que se puede ajustar cambiando la velocidad del rotor, el volumen de trabajo, las condiciones térmicas y la posición del orificio / El estándar 6 L/D proporciona un tiempo de residencia corto y un historial de calor bajo para el polímero, al mismo tiempo que proporciona una mezcla de alta calidad a la salida del procesador / Amplia ventana de operación

Componentes modulares para un fácil mantenimiento y mayor tiempo de productividad / Opciones personalizadas disponibles para adaptarse a aplicaciones individuales

Las características estándar incluyen:

Conductos de conexión entre el mezclador y la extrusora / Los sellos especialmente diseñados son adecuados para aplicaciones de vacío o purga de nitrógeno / Adaptación personalizada para el control de la entrada de material

Las características adicionales incluyen:

Una puerta de desvío incluida con conductos para redirigir el arranque y la parada del flujo de material desde el FCM™ /

Geometría de tornillo de diseño personalizado, que incluye L/D, ventilación y mezcla / Un empujador optimizado para una ingestión uniforme

Otras características clave incluyen:

Un solo puerto de alimentación grande que permite altas cargas de llenado y materiales de tamaño irregular

Intensidad de mezcla que se puede ajustar cambiando la velocidad del rotor, el volumen de trabajo, las condiciones térmicas y la posición del orificio / El estándar 6 L/D proporciona un tiempo de residencia corto y un historial de calor bajo para el polímero, al mismo tiempo que proporciona una mezcla de alta calidad a la salida del procesador / Amplia ventana de operación

Componentes modulares para un fácil mantenimiento y mayor tiempo de productividad / Opciones personalizadas disponibles para adaptarse a aplicaciones individuales

Las características estándar incluyen:

Conductos de conexión entre el mezclador y la extrusora / Los sellos especialmente diseñados son adecuados para aplicaciones de vacío o purga de nitrógeno / Adaptación personalizada para el control de la entrada de material

Las características adicionales incluyen:

Una puerta de desvío incluida con conductos para redirigir el arranque y la parada del flujo de material desde el FCM™ /

Geometría de tornillo de diseño personalizado, que incluye L/D, ventilación y mezcla / Un empujador optimizado para una ingestión uniforme

Otras características clave incluyen:

Un solo puerto de alimentación grande que permite altas cargas de llenado y materiales de tamaño irregular

Intensidad de mezcla que se puede ajustar cambiando la velocidad del rotor, el volumen de trabajo, las condiciones térmicas y la posición del orificio / El estándar 6 L/D proporciona un tiempo de residencia corto y un historial de calor bajo para el polímero, al mismo tiempo que proporciona una mezcla de alta calidad a la salida del procesador / Amplia ventana de operación

Componentes modulares para un fácil mantenimiento y mayor tiempo de productividad / Opciones personalizadas disponibles para adaptarse a aplicaciones individuales

Las características estándar incluyen:

Conductos de conexión entre el mezclador y la extrusora / Los sellos especialmente diseñados son adecuados para aplicaciones de vacío o purga de nitrógeno / Adaptación personalizada para el control de la entrada de material

Las características adicionales incluyen:

Una puerta de desvío incluida con conductos para redirigir el arranque y la parada del flujo de material desde el FCM™ /

Geometría de tornillo de diseño personalizado, que incluye L/D, ventilación y mezcla / Un empujador optimizado para una ingestión uniforme

Otras características clave incluyen:

Un solo puerto de alimentación grande que permite altas cargas de llenado y materiales de tamaño irregular

Intensidad de mezcla que se puede ajustar cambiando la velocidad del rotor, el volumen de trabajo, las condiciones térmicas y la posición del orificio / El estándar 6 L/D proporciona un tiempo de residencia corto y un historial de calor bajo para el polímero, al mismo tiempo que proporciona una mezcla de alta calidad a la salida del procesador / Amplia ventana de operación

Componentes modulares para un fácil mantenimiento y mayor tiempo de productividad / Opciones personalizadas disponibles para adaptarse a aplicaciones individuales

Las características estándar incluyen:

Conductos de conexión entre el mezclador y la extrusora / Los sellos especialmente diseñados son adecuados para aplicaciones de vacío o purga de nitrógeno / Adaptación personalizada para el control de la entrada de material

Las características adicionales incluyen:

Una puerta de desvío incluida con conductos para redirigir el arranque y la parada del flujo de material desde el FCM™ /

Geometría de tornillo de diseño personalizado, que incluye L/D, ventilación y mezcla / Un empujador optimizado para una ingestión uniforme

Otras características clave incluyen:

Un solo puerto de alimentación grande que permite altas cargas de llenado y materiales de tamaño irregular

Intensidad de mezcla que se puede ajustar cambiando la velocidad del rotor, el volumen de trabajo, las condiciones térmicas y la posición del orificio / El estándar 6 L/D proporciona un tiempo de residencia corto y un historial de calor bajo para el polímero, al mismo tiempo que proporciona una mezcla de alta calidad a la salida del procesador / Amplia ventana de operación

Componentes modulares para un fácil mantenimiento y mayor tiempo de productividad / Opciones personalizadas disponibles para adaptarse a aplicaciones individuales

Las características estándar incluyen:

Conductos de conexión entre el mezclador y la extrusora / Los sellos especialmente diseñados son adecuados para aplicaciones de vacío o purga de nitrógeno / Adaptación personalizada para el control de la entrada de material

Las características adicionales incluyen:

Una puerta de desvío incluida con conductos para redirigir el arranque y la parada del flujo de material desde el FCM™ /

Geometría de tornillo de diseño personalizado, que incluye L/D, ventilación y mezcla / Un empujador optimizado para una ingestión uniforme

Otras características clave incluyen:

Un solo puerto de alimentación grande que permite altas cargas de llenado y materiales de tamaño irregular

Intensidad de mezcla que se puede ajustar cambiando la velocidad del rotor, el volumen de trabajo, las condiciones térmicas y la posición del orificio / El estándar 6 L/D proporciona un tiempo de residencia corto y un historial de calor bajo para el polímero, al mismo tiempo que proporciona una mezcla de alta calidad a la salida del procesador / Amplia ventana de operación

Componentes modulares para un fácil mantenimiento y mayor tiempo de productividad / Opciones personalizadas disponibles para adaptarse a aplicaciones individuales

Las características estándar incluyen:

Conductos de conexión entre el mezclador y la extrusora / Los sellos especialmente diseñados son adecuados para aplicaciones de vacío o purga de nitrógeno / Adaptación personalizada para el control de la entrada de material

Las características adicionales incluyen:

Una puerta de desvío incluida con conductos para redirigir el arranque y la parada del flujo de material desde el FCM™ /

Geometría de tornillo de diseño personalizado, que incluye L/D, ventilación y mezcla / Un empujador optimizado para una ingestión uniforme

Otras características clave incluyen:

Un solo puerto de alimentación grande que permite altas cargas de llenado y materiales de tamaño irregular

Intensidad de mezcla que se puede ajustar cambiando la velocidad del rotor, el volumen de trabajo, las condiciones térmicas y la posición del orificio / El estándar 6 L/D proporciona un tiempo de residencia corto y un historial de calor bajo para el polímero, al mismo tiempo que proporciona una mezcla de alta calidad a la salida del procesador / Amplia ventana de operación

Componentes modulares para un fácil mantenimiento y mayor tiempo de productividad / Opciones personalizadas disponibles para adaptarse a aplicaciones individuales

Las características estándar incluyen:

Conductos de conexión entre el mezclador y la extrusora / Los sellos especialmente diseñados son adecuados para aplicaciones de vacío o purga de nitrógeno / Adaptación personalizada para el control de la entrada de material

Las características adicionales incluyen:

Una puerta de desvío incluida con conductos para redirigir el arranque y la parada del flujo de material desde el FCM™ /

Geometría de tornillo de diseño personalizado, que incluye L/D, ventilación y mezcla / Un empujador optimizado para una ingestión uniforme

FARREL POMINI Compuestos a gran escala

Alta capacidad de producción con eficiencias líderes en la industria y retorno acelerado de la inversión.

FARREL POMINI proporciona equipos de compuestos de polímeros para tasas de producción de hasta 40 000 kg/hora con el mezclador continuo Farrel FCM™. La escala de producción de clase mundial FCM™ proporciona ventajas excepcionales de energía, proceso y mantenimiento, así como un rendimiento resistente. Es una solución eficiente y rentable para aplicaciones impulsadas por volumen que requieren economías de escala.

La tecnología de mezcla continua se basa en el principio de dos rotores que no se engranan en sentido contrario y una cámara de mezcla de gran volumen libre. La cámara de mezcla grande permite una circulación abundante del material y una mezcla distributiva superior, mientras que la geometría del rotor especializado facilita niveles eficientes de cizallamiento y una mezcla dispersiva excelente.

Los mezcladores continuos de Farrel le aseguran cumplir con los exigentes requisitos de productividad y calidad, al mismo tiempo que obtiene eficiencias energéticas críticas y facilidad de mantenimiento para obtener el máximo tiempo de funcionamiento necesario para el éxito en mercados altamente competitivos y basados en el volumen.

Industria petroquímica

Este avanzado sistema de composición posterior al reactor de varias etapas proporciona un control preciso para el ajuste en línea de las propiedades reológicas y la adición de aditivos posteriores al reactor. Cada sistema ADVEX® está diseñado a medida.

La línea de procesamiento puede funcionar como un mezclador de una o dos etapas y está configurada en total con: FMP®, bomba de fusión Farrel /

Válvula de desvío / Cambiador de mallas /

Granulador bajo agua serie C

Polietileno lineal de baja densidad (LLDPE) - Polietileno de alta densidad (HDPE) - Polietileno de baja densidad (LDPE) - Copolímeros de etileno-acetato de vinilo (EVA) / polietileno (PE)

El FMP™ proporciona presurización del fundido con un aumento mínimo de la temperatura y la eficiencia resultante del desplazamiento positivo, el reflujo mínimo y la disipación de energía limitada. La bomba de fusión Farrel FMP™ se conecta directamente a la brida del reactor de acabado para una descarga de "fusión en caliente" o un mezclador continuo Farrel FCM™ para una descarga de reactor granular o de polvo. La descarga lateral FMP™ mantiene las propiedades reológicas del polímero, asegurando la consistencia en las características físicas.

Las características clave incluyen:

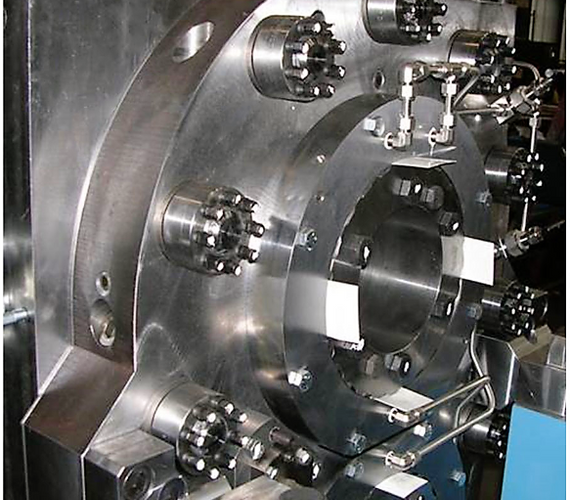

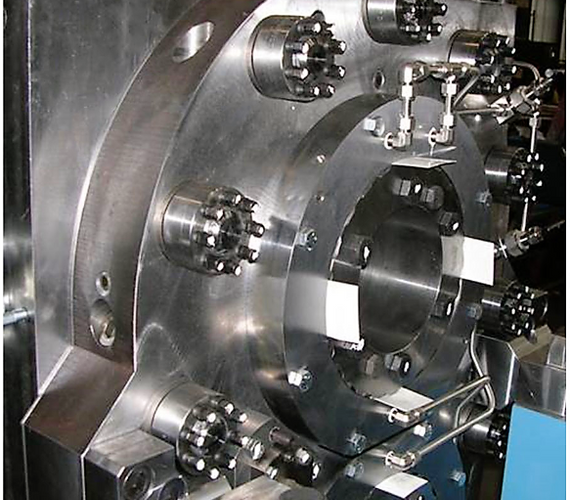

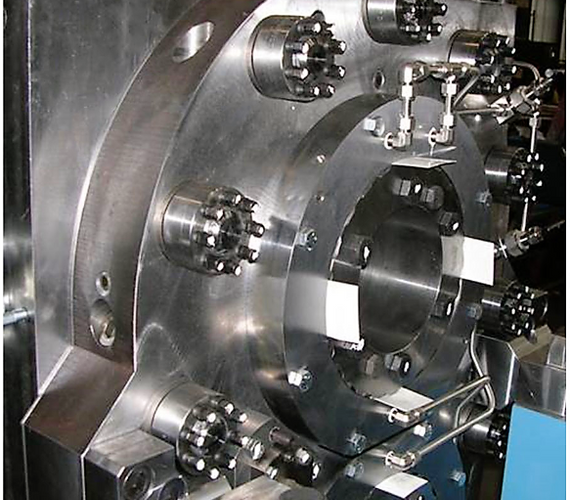

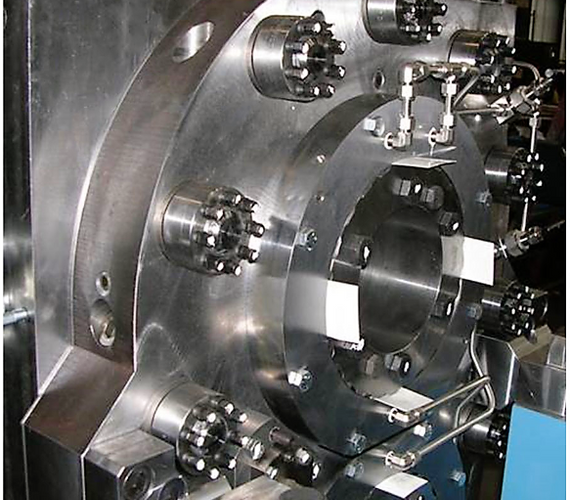

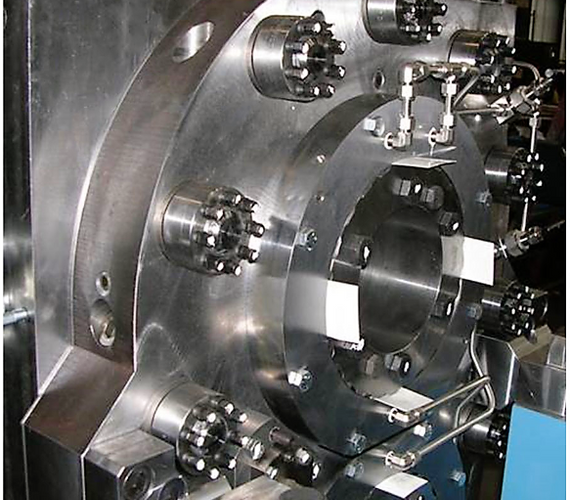

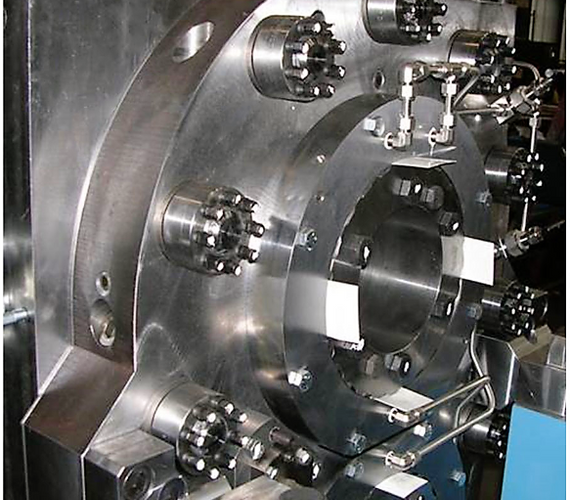

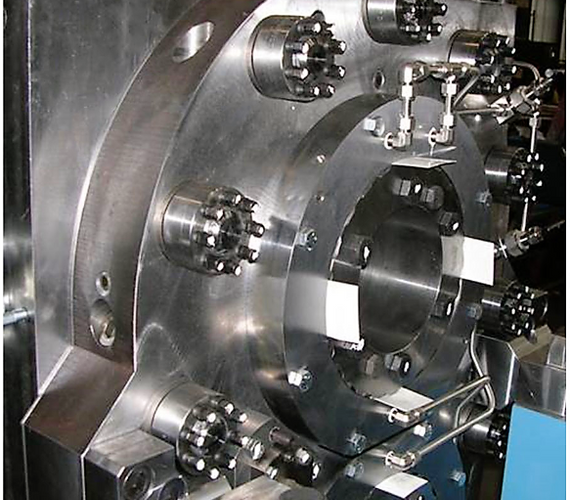

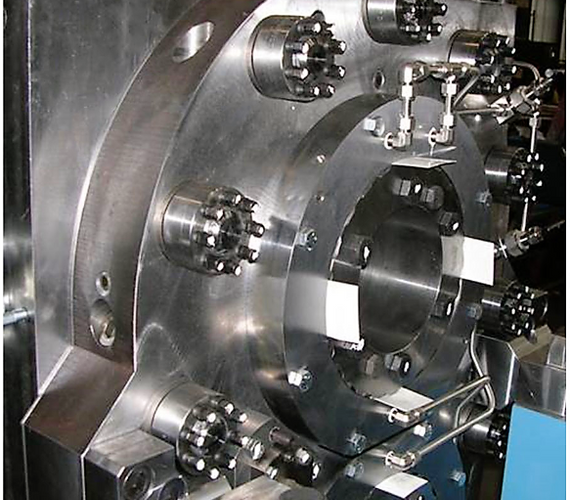

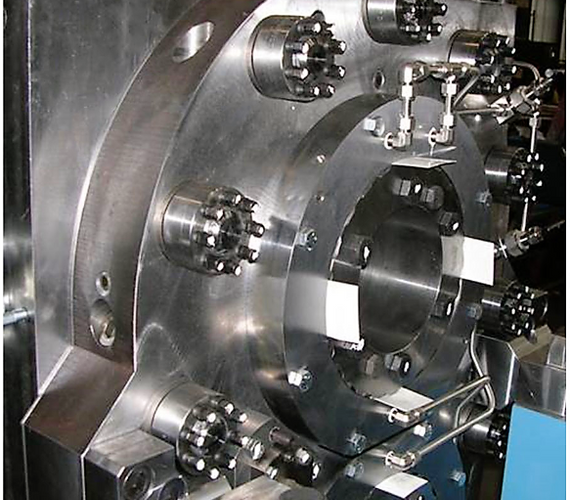

Todas las placas de gránulos están diseñadas a medida para cumplir con los requisitos de procesamiento específicos. La cara de corte se puede proporcionar con una selección de diferentes materiales de superficie de metal duro en forma de baldosas, puntas, segmentos o como un revestimiento sólido. / Una configuración de calefacción interna diseñada a medida según la aplicación específica y si el medio de calefacción es vapor o fluido térmico /El eje del cortador y el mecanismo de alineación de la cuchilla permiten una alineación precisa del eje del eje del cortador con la cara de corte de la placa de gránulos. / La retención de alineación proporcionada por abrazaderas mecánicas activadas hidráulicamente que bloquean la cámara de agua y el conjunto de la carcasa del cortador a la placa de gránulos.

Este avanzado sistema de composición posterior al reactor de varias etapas proporciona un control preciso para el ajuste en línea de las propiedades reológicas y la adición de aditivos posteriores al reactor. Cada sistema ADVEX® está diseñado a medida.

La línea de procesamiento puede funcionar como un mezclador de una o dos etapas y está configurada en total con: FMP®, bomba de fusión Farrel /

Válvula de desvío / Cambiador de mallas /

Granulador bajo agua serie C

Polietileno lineal de baja densidad (LLDPE) - Polietileno de alta densidad (HDPE) - Polietileno de baja densidad (LDPE) - Copolímeros de etileno-acetato de vinilo (EVA) / polietileno (PE)

El FMP™ proporciona presurización del fundido con un aumento mínimo de la temperatura y la eficiencia resultante del desplazamiento positivo, el reflujo mínimo y la disipación de energía limitada. La bomba de fusión Farrel FMP™ se conecta directamente a la brida del reactor de acabado para una descarga de "fusión en caliente" o un mezclador continuo Farrel FCM™ para una descarga de reactor granular o de polvo. La descarga lateral FMP™ mantiene las propiedades reológicas del polímero, asegurando la consistencia en las características físicas.

Las características clave incluyen:

Todas las placas de gránulos están diseñadas a medida para cumplir con los requisitos de procesamiento específicos. La cara de corte se puede proporcionar con una selección de diferentes materiales de superficie de metal duro en forma de baldosas, puntas, segmentos o como un revestimiento sólido. / Una configuración de calefacción interna diseñada a medida según la aplicación específica y si el medio de calefacción es vapor o fluido térmico /El eje del cortador y el mecanismo de alineación de la cuchilla permiten una alineación precisa del eje del eje del cortador con la cara de corte de la placa de gránulos. / La retención de alineación proporcionada por abrazaderas mecánicas activadas hidráulicamente que bloquean la cámara de agua y el conjunto de la carcasa del cortador a la placa de gránulos.

Este avanzado sistema de composición posterior al reactor de varias etapas proporciona un control preciso para el ajuste en línea de las propiedades reológicas y la adición de aditivos posteriores al reactor. Cada sistema ADVEX® está diseñado a medida.

La línea de procesamiento puede funcionar como un mezclador de una o dos etapas y está configurada en total con: FMP®, bomba de fusión Farrel /

Válvula de desvío / Cambiador de mallas /

Granulador bajo agua serie C

Polietileno lineal de baja densidad (LLDPE) - Polietileno de alta densidad (HDPE) - Polietileno de baja densidad (LDPE) - Copolímeros de etileno-acetato de vinilo (EVA) / polietileno (PE)

El FMP™ proporciona presurización del fundido con un aumento mínimo de la temperatura y la eficiencia resultante del desplazamiento positivo, el reflujo mínimo y la disipación de energía limitada. La bomba de fusión Farrel FMP™ se conecta directamente a la brida del reactor de acabado para una descarga de "fusión en caliente" o un mezclador continuo Farrel FCM™ para una descarga de reactor granular o de polvo. La descarga lateral FMP™ mantiene las propiedades reológicas del polímero, asegurando la consistencia en las características físicas.

Las características clave incluyen:

Todas las placas de gránulos están diseñadas a medida para cumplir con los requisitos de procesamiento específicos. La cara de corte se puede proporcionar con una selección de diferentes materiales de superficie de metal duro en forma de baldosas, puntas, segmentos o como un revestimiento sólido. / Una configuración de calefacción interna diseñada a medida según la aplicación específica y si el medio de calefacción es vapor o fluido térmico /El eje del cortador y el mecanismo de alineación de la cuchilla permiten una alineación precisa del eje del eje del cortador con la cara de corte de la placa de gránulos. / La retención de alineación proporcionada por abrazaderas mecánicas activadas hidráulicamente que bloquean la cámara de agua y el conjunto de la carcasa del cortador a la placa de gránulos.

Este avanzado sistema de composición posterior al reactor de varias etapas proporciona un control preciso para el ajuste en línea de las propiedades reológicas y la adición de aditivos posteriores al reactor. Cada sistema ADVEX® está diseñado a medida.

La línea de procesamiento puede funcionar como un mezclador de una o dos etapas y está configurada en total con: FMP®, bomba de fusión Farrel /

Válvula de desvío / Cambiador de mallas /

Granulador bajo agua serie C

Polietileno lineal de baja densidad (LLDPE) - Polietileno de alta densidad (HDPE) - Polietileno de baja densidad (LDPE) - Copolímeros de etileno-acetato de vinilo (EVA) / polietileno (PE)

El FMP™ proporciona presurización del fundido con un aumento mínimo de la temperatura y la eficiencia resultante del desplazamiento positivo, el reflujo mínimo y la disipación de energía limitada. La bomba de fusión Farrel FMP™ se conecta directamente a la brida del reactor de acabado para una descarga de "fusión en caliente" o un mezclador continuo Farrel FCM™ para una descarga de reactor granular o de polvo. La descarga lateral FMP™ mantiene las propiedades reológicas del polímero, asegurando la consistencia en las características físicas.

Las características clave incluyen:

Todas las placas de gránulos están diseñadas a medida para cumplir con los requisitos de procesamiento específicos. La cara de corte se puede proporcionar con una selección de diferentes materiales de superficie de metal duro en forma de baldosas, puntas, segmentos o como un revestimiento sólido. / Una configuración de calefacción interna diseñada a medida según la aplicación específica y si el medio de calefacción es vapor o fluido térmico /El eje del cortador y el mecanismo de alineación de la cuchilla permiten una alineación precisa del eje del eje del cortador con la cara de corte de la placa de gránulos. / La retención de alineación proporcionada por abrazaderas mecánicas activadas hidráulicamente que bloquean la cámara de agua y el conjunto de la carcasa del cortador a la placa de gránulos.

Este avanzado sistema de composición posterior al reactor de varias etapas proporciona un control preciso para el ajuste en línea de las propiedades reológicas y la adición de aditivos posteriores al reactor. Cada sistema ADVEX® está diseñado a medida.

La línea de procesamiento puede funcionar como un mezclador de una o dos etapas y está configurada en total con: FMP®, bomba de fusión Farrel /

Válvula de desvío / Cambiador de mallas /

Granulador bajo agua serie C

Polietileno lineal de baja densidad (LLDPE) - Polietileno de alta densidad (HDPE) - Polietileno de baja densidad (LDPE) - Copolímeros de etileno-acetato de vinilo (EVA) / polietileno (PE)

El FMP™ proporciona presurización del fundido con un aumento mínimo de la temperatura y la eficiencia resultante del desplazamiento positivo, el reflujo mínimo y la disipación de energía limitada. La bomba de fusión Farrel FMP™ se conecta directamente a la brida del reactor de acabado para una descarga de "fusión en caliente" o un mezclador continuo Farrel FCM™ para una descarga de reactor granular o de polvo. La descarga lateral FMP™ mantiene las propiedades reológicas del polímero, asegurando la consistencia en las características físicas.

Las características clave incluyen:

Todas las placas de gránulos están diseñadas a medida para cumplir con los requisitos de procesamiento específicos. La cara de corte se puede proporcionar con una selección de diferentes materiales de superficie de metal duro en forma de baldosas, puntas, segmentos o como un revestimiento sólido. / Una configuración de calefacción interna diseñada a medida según la aplicación específica y si el medio de calefacción es vapor o fluido térmico /El eje del cortador y el mecanismo de alineación de la cuchilla permiten una alineación precisa del eje del eje del cortador con la cara de corte de la placa de gránulos. / La retención de alineación proporcionada por abrazaderas mecánicas activadas hidráulicamente que bloquean la cámara de agua y el conjunto de la carcasa del cortador a la placa de gránulos.

Este avanzado sistema de composición posterior al reactor de varias etapas proporciona un control preciso para el ajuste en línea de las propiedades reológicas y la adición de aditivos posteriores al reactor. Cada sistema ADVEX® está diseñado a medida.

La línea de procesamiento puede funcionar como un mezclador de una o dos etapas y está configurada en total con: FMP®, bomba de fusión Farrel /

Válvula de desvío / Cambiador de mallas /

Granulador bajo agua serie C

Polietileno lineal de baja densidad (LLDPE) - Polietileno de alta densidad (HDPE) - Polietileno de baja densidad (LDPE) - Copolímeros de etileno-acetato de vinilo (EVA) / polietileno (PE)

El FMP™ proporciona presurización del fundido con un aumento mínimo de la temperatura y la eficiencia resultante del desplazamiento positivo, el reflujo mínimo y la disipación de energía limitada. La bomba de fusión Farrel FMP™ se conecta directamente a la brida del reactor de acabado para una descarga de "fusión en caliente" o un mezclador continuo Farrel FCM™ para una descarga de reactor granular o de polvo. La descarga lateral FMP™ mantiene las propiedades reológicas del polímero, asegurando la consistencia en las características físicas.

Las características clave incluyen:

Todas las placas de gránulos están diseñadas a medida para cumplir con los requisitos de procesamiento específicos. La cara de corte se puede proporcionar con una selección de diferentes materiales de superficie de metal duro en forma de baldosas, puntas, segmentos o como un revestimiento sólido. / Una configuración de calefacción interna diseñada a medida según la aplicación específica y si el medio de calefacción es vapor o fluido térmico /El eje del cortador y el mecanismo de alineación de la cuchilla permiten una alineación precisa del eje del eje del cortador con la cara de corte de la placa de gránulos. / La retención de alineación proporcionada por abrazaderas mecánicas activadas hidráulicamente que bloquean la cámara de agua y el conjunto de la carcasa del cortador a la placa de gránulos.

Este avanzado sistema de composición posterior al reactor de varias etapas proporciona un control preciso para el ajuste en línea de las propiedades reológicas y la adición de aditivos posteriores al reactor. Cada sistema ADVEX® está diseñado a medida.

La línea de procesamiento puede funcionar como un mezclador de una o dos etapas y está configurada en total con: FMP®, bomba de fusión Farrel /

Válvula de desvío / Cambiador de mallas /

Granulador bajo agua serie C

Polietileno lineal de baja densidad (LLDPE) - Polietileno de alta densidad (HDPE) - Polietileno de baja densidad (LDPE) - Copolímeros de etileno-acetato de vinilo (EVA) / polietileno (PE)

El FMP™ proporciona presurización del fundido con un aumento mínimo de la temperatura y la eficiencia resultante del desplazamiento positivo, el reflujo mínimo y la disipación de energía limitada. La bomba de fusión Farrel FMP™ se conecta directamente a la brida del reactor de acabado para una descarga de "fusión en caliente" o un mezclador continuo Farrel FCM™ para una descarga de reactor granular o de polvo. La descarga lateral FMP™ mantiene las propiedades reológicas del polímero, asegurando la consistencia en las características físicas.

Las características clave incluyen:

Todas las placas de gránulos están diseñadas a medida para cumplir con los requisitos de procesamiento específicos. La cara de corte se puede proporcionar con una selección de diferentes materiales de superficie de metal duro en forma de baldosas, puntas, segmentos o como un revestimiento sólido. / Una configuración de calefacción interna diseñada a medida según la aplicación específica y si el medio de calefacción es vapor o fluido térmico /El eje del cortador y el mecanismo de alineación de la cuchilla permiten una alineación precisa del eje del eje del cortador con la cara de corte de la placa de gránulos. / La retención de alineación proporcionada por abrazaderas mecánicas activadas hidráulicamente que bloquean la cámara de agua y el conjunto de la carcasa del cortador a la placa de gránulos.

Este avanzado sistema de composición posterior al reactor de varias etapas proporciona un control preciso para el ajuste en línea de las propiedades reológicas y la adición de aditivos posteriores al reactor. Cada sistema ADVEX® está diseñado a medida.

La línea de procesamiento puede funcionar como un mezclador de una o dos etapas y está configurada en total con: FMP®, bomba de fusión Farrel /

Válvula de desvío / Cambiador de mallas /

Granulador bajo agua serie C

Polietileno lineal de baja densidad (LLDPE) - Polietileno de alta densidad (HDPE) - Polietileno de baja densidad (LDPE) - Copolímeros de etileno-acetato de vinilo (EVA) / polietileno (PE)

El FMP™ proporciona presurización del fundido con un aumento mínimo de la temperatura y la eficiencia resultante del desplazamiento positivo, el reflujo mínimo y la disipación de energía limitada. La bomba de fusión Farrel FMP™ se conecta directamente a la brida del reactor de acabado para una descarga de "fusión en caliente" o un mezclador continuo Farrel FCM™ para una descarga de reactor granular o de polvo. La descarga lateral FMP™ mantiene las propiedades reológicas del polímero, asegurando la consistencia en las características físicas.

Las características clave incluyen:

Todas las placas de gránulos están diseñadas a medida para cumplir con los requisitos de procesamiento específicos. La cara de corte se puede proporcionar con una selección de diferentes materiales de superficie de metal duro en forma de baldosas, puntas, segmentos o como un revestimiento sólido. / Una configuración de calefacción interna diseñada a medida según la aplicación específica y si el medio de calefacción es vapor o fluido térmico /El eje del cortador y el mecanismo de alineación de la cuchilla permiten una alineación precisa del eje del eje del cortador con la cara de corte de la placa de gránulos. / La retención de alineación proporcionada por abrazaderas mecánicas activadas hidráulicamente que bloquean la cámara de agua y el conjunto de la carcasa del cortador a la placa de gránulos.

Este avanzado sistema de composición posterior al reactor de varias etapas proporciona un control preciso para el ajuste en línea de las propiedades reológicas y la adición de aditivos posteriores al reactor. Cada sistema ADVEX® está diseñado a medida.

La línea de procesamiento puede funcionar como un mezclador de una o dos etapas y está configurada en total con: FMP®, bomba de fusión Farrel /

Válvula de desvío / Cambiador de mallas /

Granulador bajo agua serie C

Polietileno lineal de baja densidad (LLDPE) - Polietileno de alta densidad (HDPE) - Polietileno de baja densidad (LDPE) - Copolímeros de etileno-acetato de vinilo (EVA) / polietileno (PE)

El FMP™ proporciona presurización del fundido con un aumento mínimo de la temperatura y la eficiencia resultante del desplazamiento positivo, el reflujo mínimo y la disipación de energía limitada. La bomba de fusión Farrel FMP™ se conecta directamente a la brida del reactor de acabado para una descarga de "fusión en caliente" o un mezclador continuo Farrel FCM™ para una descarga de reactor granular o de polvo. La descarga lateral FMP™ mantiene las propiedades reológicas del polímero, asegurando la consistencia en las características físicas.

Las características clave incluyen:

Todas las placas de gránulos están diseñadas a medida para cumplir con los requisitos de procesamiento específicos. La cara de corte se puede proporcionar con una selección de diferentes materiales de superficie de metal duro en forma de baldosas, puntas, segmentos o como un revestimiento sólido. / Una configuración de calefacción interna diseñada a medida según la aplicación específica y si el medio de calefacción es vapor o fluido térmico /El eje del cortador y el mecanismo de alineación de la cuchilla permiten una alineación precisa del eje del eje del cortador con la cara de corte de la placa de gránulos. / La retención de alineación proporcionada por abrazaderas mecánicas activadas hidráulicamente que bloquean la cámara de agua y el conjunto de la carcasa del cortador a la placa de gránulos.

Este avanzado sistema de composición posterior al reactor de varias etapas proporciona un control preciso para el ajuste en línea de las propiedades reológicas y la adición de aditivos posteriores al reactor. Cada sistema ADVEX® está diseñado a medida.

La línea de procesamiento puede funcionar como un mezclador de una o dos etapas y está configurada en total con: FMP®, bomba de fusión Farrel /

Válvula de desvío / Cambiador de mallas /

Granulador bajo agua serie C

Polietileno lineal de baja densidad (LLDPE) - Polietileno de alta densidad (HDPE) - Polietileno de baja densidad (LDPE) - Copolímeros de etileno-acetato de vinilo (EVA) / polietileno (PE)

El FMP™ proporciona presurización del fundido con un aumento mínimo de la temperatura y la eficiencia resultante del desplazamiento positivo, el reflujo mínimo y la disipación de energía limitada. La bomba de fusión Farrel FMP™ se conecta directamente a la brida del reactor de acabado para una descarga de "fusión en caliente" o un mezclador continuo Farrel FCM™ para una descarga de reactor granular o de polvo. La descarga lateral FMP™ mantiene las propiedades reológicas del polímero, asegurando la consistencia en las características físicas.

Las características clave incluyen:

Todas las placas de gránulos están diseñadas a medida para cumplir con los requisitos de procesamiento específicos. La cara de corte se puede proporcionar con una selección de diferentes materiales de superficie de metal duro en forma de baldosas, puntas, segmentos o como un revestimiento sólido. / Una configuración de calefacción interna diseñada a medida según la aplicación específica y si el medio de calefacción es vapor o fluido térmico /El eje del cortador y el mecanismo de alineación de la cuchilla permiten una alineación precisa del eje del eje del cortador con la cara de corte de la placa de gránulos. / La retención de alineación proporcionada por abrazaderas mecánicas activadas hidráulicamente que bloquean la cámara de agua y el conjunto de la carcasa del cortador a la placa de gránulos.

Últimas fases del proceso petroquímico

Composición eficiente posterior al reactor a bajas temperaturas de procesamiento.

Los mezcladores continuos Farrel para aplicaciones de compuestos petroquímicos están diseñados para un rendimiento flexible y confiable para capacidades de producción de hasta

60.000 kg/hora.

Los sistemas FARREL POMINI se utilizan en la preparación de compuestos, granulación y proceso final de:

-

Polietileno de alta densidad (HDPE)

-

Polietileno lineal de baja densidad (LLDPE)